REVESTIMIENTOS

Eternos, felices y elegantes

Desde que el uso de la arcilla cocida fuera introducido en la Península Ibérica por los griegos en el S. VII a. C., se ha generalizado su empleo en distintos movimientos arquitectónicos y estilísticos. Así conservamos multitud de ejemplos en la arquitectura del Islam, la arquitectura barroca, el modernismo catalán…, hasta hoy en día en realizaciones contemporáneas que ejemplifican las últimas tendencias en arquitectura bioclimática.

Ello demuestra la versatilidad de la cerámica para adaptarse a las distintas tendencias, y su extraordinaria durabilidad para soportar sin alteraciones el paso del tiempo. Como artífices de la intervención constructiva del ser humano, los azulejos o baldosas cerámicas utilizados como pavimentos y revestimientos son piezas planas de poco espesor fabricadas a partir de composiciones de arcillas rojas o blancas y otras materias primas inorgánicas como sílice, fundentes y colorantes.

Estas mezclas se someten al amasado, se moldean y seguidamente son secadas y cocidas a temperatura adecuada, para que adquieran con carácter estable, las propiedades requeridas para su utilización como pavimentos para suelos y revestimientos de paredes y fachadas. Además del soporte arcilloso, pueden incorporar un recubrimiento vítreo que les confiere impermeabilidad: el esmalte cerámico entre una primera y una segunda cocción (bicocción) o antes de la única cocción (monococción).

Ventajas de la utilización del material cerámico

Producto natural y tecnológicamente avanzado.

Las materias primas para su fabricación son de origen natural: arcilla, agua y fuego, como elementos básicos de la Naturaleza, son suficientes para proporcionar todas las prestaciones de durabilidad, de impermeabilidad y de imagen estética que precisan las más exigentes realizaciones.

Aún así, un incesante desarrollo tecnológico en la producción, la constante inversión en desarrollo de diseños, y la investigación y difusión de sistemas de instalación, aumentan su idoneidad para aplicaciones cada vez más diversas.

• Facilidad de limpieza, Repelencia a la suciedad y a los olores

La naturaleza de la cerámica esmaltada preserva a ésta de la adherencia o de la incrustación de suciedad y olores. Su capacidad de aislante eléctrico evita la captación de polvo ambiental altamente eléctrico, contribuyendo al bienestar.

Si a pesar de ello su superficie se manchara, la limpieza se realiza fácilmente con un paño húmedo o con agentes limpiadores convencionales (neutros o agresivos). Estas propiedades hacen de la cerámica un material idóneo para baños, piscinas, instalaciones industriales, hospitales, laboratorios y cocinas.

• Impermeable, higiénico y antialérgico

La impermeabilidad del recubrimiento cerámico previene la infiltración de humedades que favorecen el desarrollo de hongos y gérmenes dañinos para la salud y que alteran el aspecto de las superficies.

Esto hace que su utilización sea prescrita de forma necesaria en locales húmedos tales como cocinas, baños, laboratorios, piscinas e instalaciones industriales. La repelencia al agua hace de estos revestimientos una solución perfecta para exteriores y fachadas ventiladas tanto en obra nueva como en rehabilitación.

• Inalterable, inerte, incombustible. No precisa mantenimiento

El material cerámico resiste, sin mostrar alteraciones dimensionales ni de aspecto, las más adversas condiciones climatológicas. Por otra parte, su repelencia a agentes biológicos y su resistencia a agentes químicos le hace adquirir propiedades similares a la piedra natural, evitando además cualquier degradación superficial o interna de las piezas.

Todo ello reduce las operaciones de mantenimiento a la mera limpieza de carácter estético. Por ello se ha extendido su uso en todo tipo de superficies, destacando en las fachadas, en los espacios públicos, centros comerciales, paseos y avenidas. Su incombustibilidad evita la propagación de incendios.

Es a partir de esta década cuando los procesos y métodos de fabricación comienzan a unificarse y automatizarse, experimentando cambios considerables y continuos en los últimos años, siendo el prensado en seco el procedimiento más habitual.

Las piezas ya conformadas son secadas y esmaltadas con varias capas de esmaltes de composición diversa y con decoraciones opcionales. Tras ello, las piezas se introducen en un horno para su cocción en ciclos más o menos rápidos y temperaturas altas según el tipo de productos a fabricar.

La cocción se realiza mediante dos procesos distintos:

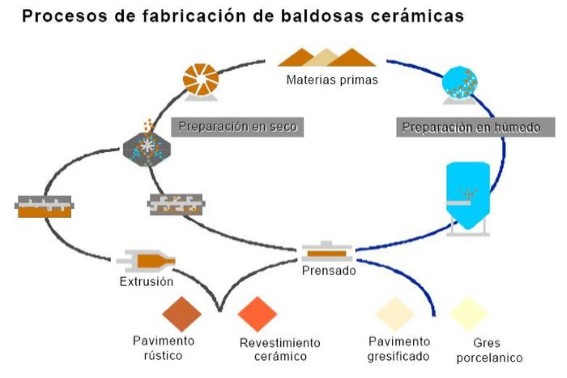

El proceso de fabricación de baldosas cerámicas se desarrolla en una serie de etapas sucesivas, que pueden resumirse del modo siguiente:

• Preparación de las materias primas.

• Conformación y secado en crudo de la pieza

• Cocción o cocciones, con o sin esmaltado

• Tratamientos adicionales

• Clasificación y embalaje

• Proceso de bicocción

La pasta prensada se hornea hasta formar el bizcocho sobre el que se aplica el esmalte. El producto obtenido se cuece nuevamente para dar el acabado final. Tradicionalmente éste ha sido el proceso más utilizado.

• Proceso de monococción

El esmalte se aplica directamente sobre la pasta prensada y cruda. El producto obtenido se hornea, obteniéndose el acabado final. La economía del proceso de monococción va unida a una gran facilidad para la automatización de los diferentes procesos de fabricación, con el consiguiente resultado en la reducción de costes.